Inspeção de Soldas e Ensaios Não Destrutivos

- Rafael Nunes

- Apr 29, 2020

- 4 min read

Updated: May 13, 2020

Ensaios Não Destrutivos (END) são técnicas utilizadas na inspeção de materiais e equipamentos sem destruir ou danifica-los, sendo executadas nas etapas de fabricação, construção, montagem e manutenção. Ou seja, são realizados testes que atestam a qualidade de uma determinada peça, sem que ela seja danificada ou inutilizada.

As principais aplicações dos Ensaios Não Destrutivos podem ser encontradas em diversos segmentos industriais como automotivo, óleo e gás, aeroespacial, ferroviário, nuclear, dentre vários outros, sendo amplamente utilizados para verificar a qualidade nas inspeções de solda e para garantir a integridade em materiais fundidos, forjados, laminados, extrudados, assim como em outros tipos de materiais.

Os ENDs incluem métodos capazes de proporcionar informações a respeito do teor de defeitos de um determinado produto, das características tecnológicas de um material, ou ainda, da monitoração da degradação em serviço de componentes, equipamentos e estruturas.

Vantagens dos Ensaios Não Destrutivos:

Permitem inspecionar 100% de um componente;

Fornecem resultados relativamente a todo o volume de uma peça;

Contribuem para melhorar o projeto de uma peça;

Previnem a ocorrência de falhas em serviço;

Permitem a detecção e caracterização de defeitos;

Permitem fazer a caracterização de materiais;

Permitem fazer a sua caracterização metrológica por verificação das dimensões.

As principais técnicas de Ensaios Não Destrutivos são:

Ensaio Visual

Emissão Acústica

Radiografia

Líquido Penetrante

Partículas Magnéticas

Ultrassom

Ensaio Visual

O ensaio de inspeção visual/dimensional é o mais simples dos métodos de inspeção não destrutiva que se pode realizar em uma soldagem. Em geral, pode-se dizer que é um método para determinar a aceitabilidade dos componentes fabricados por usinagem, soldagem, ou qualquer outro processo produtivo, que apresente como requisito um grau de qualidade, por menor que seja.

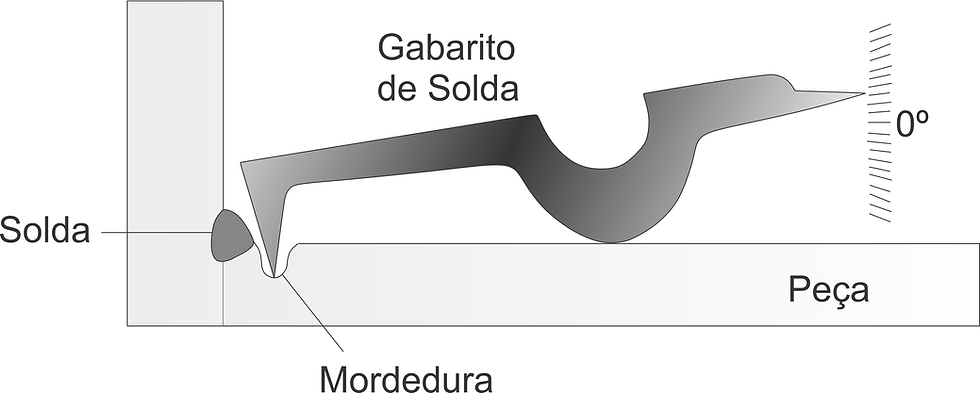

Para dimensionamento de descontinuidades, faz-se necessária a utilização de equipamento constituído de auxílios visuais e instrumentos de medição. Deve-se sempre ter o cuidado de verificar a validade das aferições dos instrumentos a serem utilizados.

Os instrumentos de medição utilizados no ensaio visual são: régua, paquímetro, transferidor ou goniômetro e gabaritos de solda.

Emissão Acústica

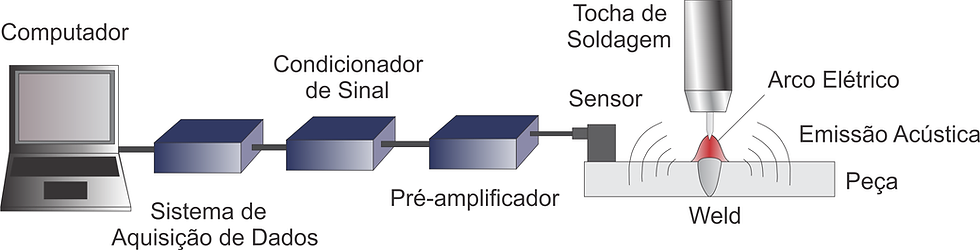

Emissão Acústica é uma das técnicas de Ensaios Não Destrutivos, de grande utilidade na detecção de defeitos ativos internos em materiais e equipamentos, detectando falhas e defeitos através da alteração das frequências ultrassônicas ou ondas sonoras.

Sinais acústicos, gerados no interior de equipamentos em operação ou quando submetido a esforços programados, trazem informações importantes sobre a integridade destes equipamentos. Estes sinais são geralmente associados à presença de defeitos internos ou às características próprias do funcionamento dos equipamentos e seus componentes. É um método indicado para o estudo do comportamento dinâmico de defeitos presentes em componentes estruturais mecânicos. É uma técnica passiva receptiva de análise de pulsos ultrassônicos emitidos por um defeito no momento de sua ocorrência ou propagação.

Além da aplicação da Emissão Acústica em equipamentos em serviço, essa técnica é atualmente também utilizada durante os processos de fabricação de soldagem, onde a formação das descontinuidades internas e na superfície das soldas geram sinais acústicos que podem ser registrados e identificados, caracterizando-se como um ensaio não destrutivo in situ.

Radiografia

A radiografia industrial é usada para detectar variação de uma região de um determinado material que apresenta uma diferença em espessura ou densidade comparada com uma região vizinha; em outras palavras, a radiografia é um método capaz de detectar com boa sensibilidade defeitos volumétricos. A capacidade do processo de detectar defeitos com pequenas espessuras em planos perpendiculares ao feixe, como trinca, dependerá da técnica de ensaio realizada. Descontinuidades como vazios e inclusões que apresentam uma espessura variável em todas as direções são facilmente detectadas desde que não sejam muito pequenas em relação à espessura da peça.

Líquido Penetrante

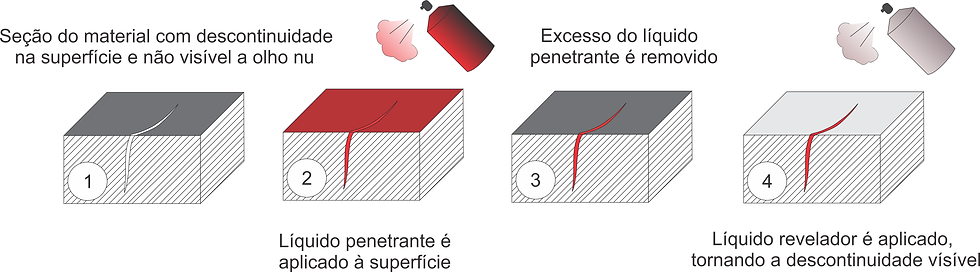

O ensaio por Líquidos Penetrantes é considerado um dos melhores métodos de teste para detectar descontinuidades superficiais de materiais isentos de porosidade, como: metais ferrosos e não ferrosos, alumínio, ligas metálicas, cerâmicas, vidros, certos tipos de plásticos ou materiais organo-sintéticos. Líquidos penetrantes também são utilizados para a detecção de vazamentos em tubos, tanques, soldas e componentes.

O líquido penetrante é aplicado com pincel, pistola, com lata de aerossol ou mesmo por imersão da peça no tanque contendo o líquido, aguarda-se um certo tempo para que ocorra a penetração. Este método está baseado no fenômeno da capilaridade, que é o poder de penetração de um líquido em áreas extremamente pequenas devido a sua baixa tensão superficial. O poder de penetração é uma característica muito importante uma vez que a sensibilidade do ensaio é extremamente dependente do mesmo.

Partículas Magnéticas

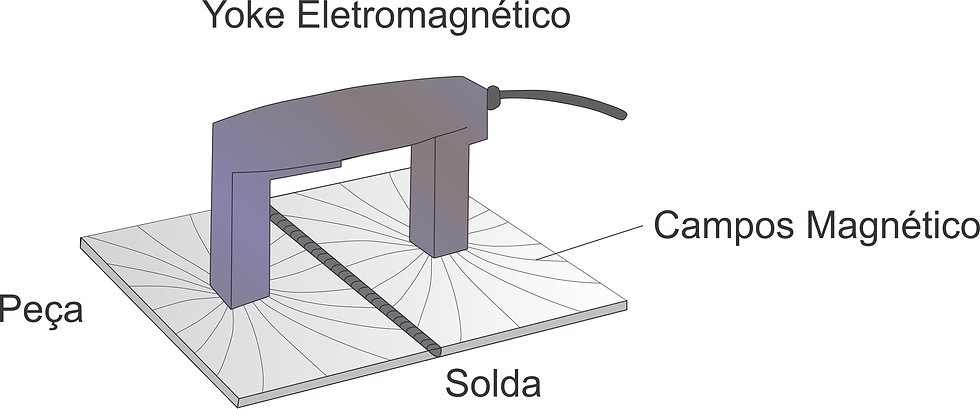

O ensaio por partículas magnéticas consiste em submeter uma peça, ou parte dela, a um campo magnético. Na região magnetizada da peça, as descontinuidades existentes, ou seja, a falta de continuidade das propriedades magnéticas do material, irão causar um campo de fuga do fluxo magnético. A aplicação das partículas ferromagnéticas provoca a aglomeração destas nos campos de fuga, uma vez que serão por eles atraídas devido ao surgimento de pólos magnéticos. A aglomeração indicará o contorno do campo de fuga, fornecendo a visualização do formato e da extensão da descontinuidade.

O ensaio por partículas magnéticas é utilizado na localização de descontinuidades superficiais e sub- superficiais em materiais ferromagnéticos. Pode ser aplicado tanto em peças acabadas quanto em semi-acabadas e durante as etapas de fabricação.

Os materiais ideais para inspeção por partículas magnéticas são os ferromagnéticos, que são materiais levemente atraídos por um ímã. Exemplos de materiais ferromagnéticos são o ferro, o cobalto e quase todos os tipos de aço.

Ultrassom

O ensaio de ultrassom de materiais é feito com o uso de ondas mecânicas ou acústicas colocadas no meio em inspeção, ao contrário da técnica radiográfica que usa ondas eletromagnéticas. Caracteriza-se por ser um método não destrutivo com o objetivo de detectar descontinuidades internas, presentes nos mais variados tipos ou formas de materiais ferrosos ou não ferrosos.

As descontinuidades são caracterizadas pelo próprio processo de fabricação da peça ou por componentes, como por exemplo, bolhas de gás em fundidos, dupla laminação em laminados, microtrincas em forjados, escórias em uniões soldadas e muitos outros. Portanto, o exame ultrassônico, assim como todo exame não destrutivo, visa a diminuir o grau de incerteza na utilização de materiais ou peças de responsabilidade.

Seu uso pode garantir a qualidade de peças de grandes espessuras, com geometria complexa de juntas soldadas e chapas. É aplicado na indústria, principalmente nas áreas de caldeiraria e estruturas marítimas. Na maioria dos casos, os ensaios são aplicados em aços carbono e em menor porcentagem em aços inoxidáveis.

Referências: Faes K., Kwee I., Acoustic Emission Monitoring in the Field of Welding, Belgian Welding Institute.

Comments